| |

|

| 知识库 -> 数码 -> 小米su7ultra的双风道前舱盖为什么是手工生产?碳纤维件做不到机械化自动化生成吗? -> 正文阅读 |

|

|

[数码]小米su7ultra的双风道前舱盖为什么是手工生产?碳纤维件做不到机械化自动化生成吗? |

| [收藏本文] 【下载本文】 |

|

有哪些具体的技术难关导致的呢? |

|

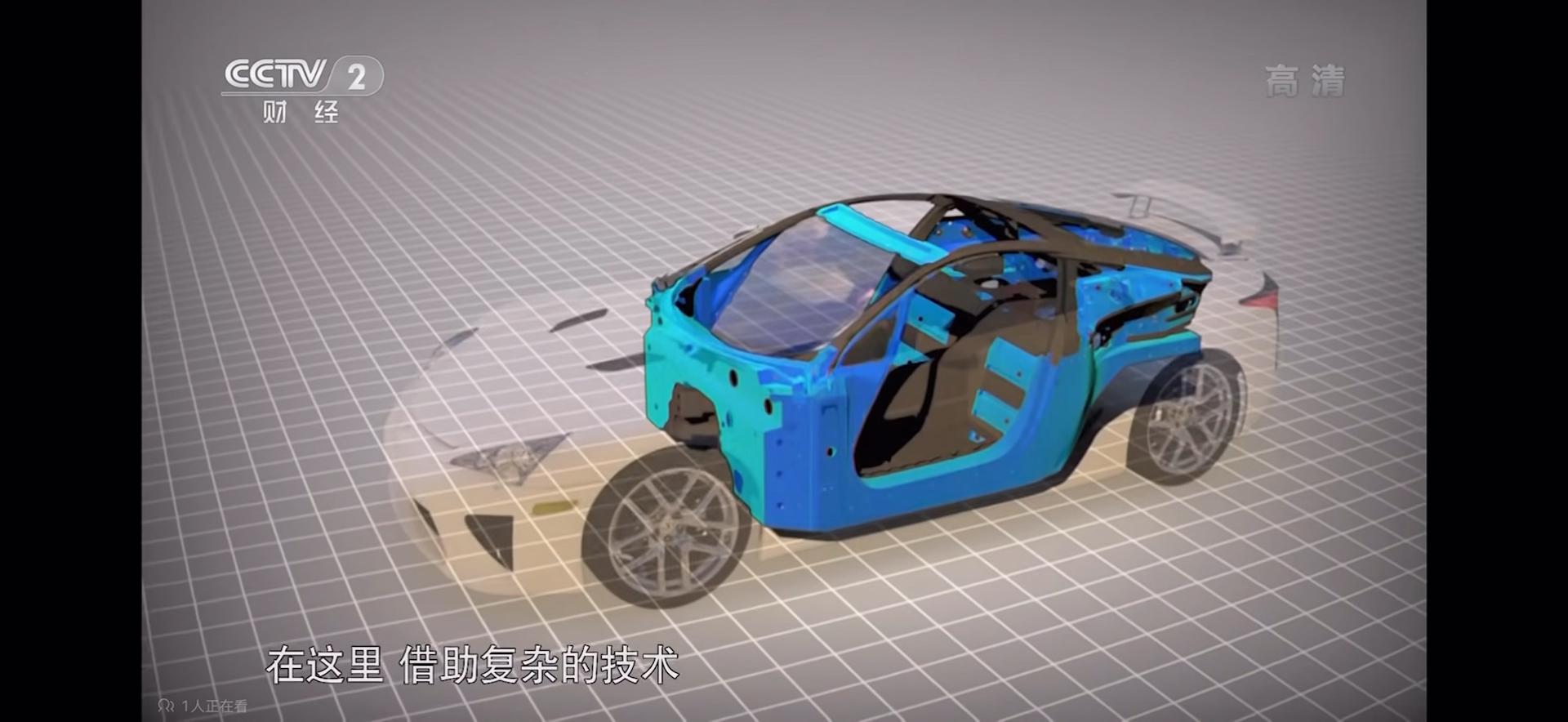

大部分碳纤维产品是手工生产的(部分步骤) 部分碳纤维件也可以自动生产,但按照ultra的定位和销量,暂时可能支撑不了全自动化碳纤维生产。 想要了解这个问题,我们需要首先了解碳纤维的生产工艺。 |

|

|

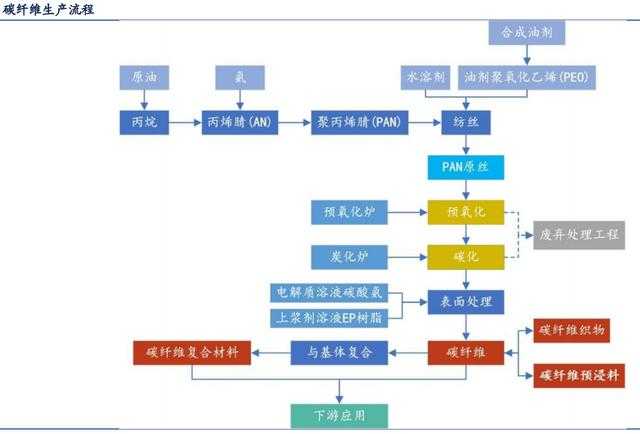

碳纤维的上游制程,产出是碳纤维细带或碳纤维布。分湿碳和干碳,这里不展开。 |

|

|

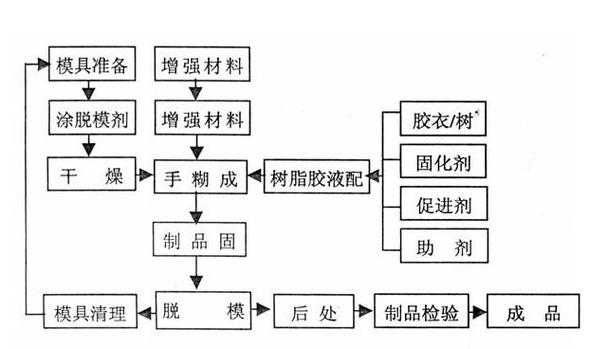

典型的下游制程,从碳纤维布产出到成型的零件。其中最“手工”的流程是“手糊”也就是铺贴,以及后处理。原丝制备 碳纤维的生产始于原丝的制备,通常以聚丙烯腈(PAN)为原料,经过聚合和纺丝工艺得到原丝。 ? 聚合:将丙烯腈单体、共聚单体和引发剂混合,在聚合釜中进行溶液聚合反应,生成聚丙烯腈原液。 ? 纺丝:原液通过干喷湿纺或湿法纺丝技术形成纤维丝束。丝束在凝固浴中成型,随后经过水洗、牵伸和干燥等工序,最终得到聚丙烯腈原丝。 2. 预氧化 预氧化是碳纤维生产的关键步骤之一。原丝在多段氧化炉中,在空气气氛下进行加热处理,使其化学结构逐渐稳定,纤维从热塑性转变为热固性,为后续的碳化过程做好准备。 3. 碳化 预氧化后的纤维进入碳化工序。这一过程在氮气保护下进行,分为低温碳化和高温碳化两个阶段: ? 低温碳化:温度通常在600℃左右,纤维中的非碳元素开始分解并挥发。 ? 高温碳化:温度可达1500℃以上,进一步去除杂质,使纤维的碳含量显著提高,最终得到高强度的碳纤维。 4. 石墨化 对于需要更高弹性模量和强度的碳纤维,还会进行石墨化工序。纤维在惰性气体保护下,经过2000℃以上的高温处理,使纤维的石墨化程度提高,从而提升其力学性能。 5. 表面处理与上浆 为了提高碳纤维与树脂基体的粘结性能,需要对碳纤维进行表面处理,通常采用氧化处理使其表面形成微孔结构。处理后的碳纤维会涂覆一层上浆剂,以保护纤维并便于后续加工。 6. 卷绕 处理后的碳纤维通过卷绕机卷绕成轴,形成便于运输和使用的碳纤维卷。 7. 制品加工(下游应用) 碳纤维卷经过上述步骤后,还需进一步加工才能成为最终产品。常见的制品加工流程包括: ? 裁切:根据设计要求,使用自动裁切机将碳纤维预浸料裁切成所需的形状。 ? 铺贴:在铺贴工装上,按照设计要求将裁切好的预浸料逐层铺贴。 ? 成型:将铺贴好的预浸料放入模具中,通过模压机在高温高压下成型。 ? 切割与清洗:成型后的工件通过切割机器人去除毛刺,并进行干冰清洗,以确保表面质量。 ? 涂胶与装配检测:在涂胶机器人的辅助下,对成型后的部件进行涂胶和装配,最后通过蓝光检测设备检查尺寸精度,确保产品质量。 前6步都是大规模自动化生产的,困难的是第7步。最需要手工的,就是铺贴。 目前,大多数民用碳纤维产品,比如汽车改装件,自行车这类算是出货量较大的,仍然是手工铺贴为主。汽车改装件出货量较小,自行车则是形状过于复杂。总的来说自动化过于困难。 干货一集肝完:碳纤维自行车是如何制造的!_哔哩哔哩_bilibili?www.bilibili.com/video/BV16c411J7gd/?spm_id_from=333.1391.0.0 |

|

|

|

|

|

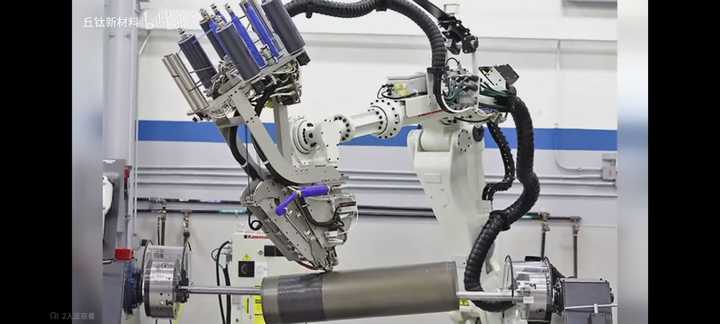

将片材手工贴附到模具上那么能不能有自动铺贴的方法呢?有的。 主要有 1. 自动铺带(ATL) 自动铺带(ATL)是通过机器将连续的预浸带铺设在模具上。这种方法可以保证层厚一致,对齐准确,适合大规模生产,能够显著提高生产效率和产品质量。 |

|

|

生产某储罐 |

|

|

缠绕管材 |

|

|

2. 自动纤维铺放(AFP) 自动纤维铺放(AFP)是通过机械臂将片状碳纤维布放置在模具上,形成高精度的铺装层。该方法特别适合制造高性能复合材料产品,如航空航天部件。 |

|

|

国外碳纤维航空结构件自动化生产线,机器人被压榨到极点_哔哩哔哩_bilibili?www.bilibili.com/video/BV1FQ4y1r7L6/?spm_id_from=333.1391.0.0&vd_source=356bab7521bfae0fe010e0b45b24aa1c |

|

|

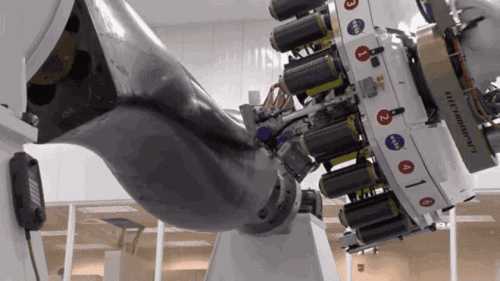

3. 自动编织机 碳纤维通过编织机按一定方向编织成网状或织物结构。常见的编织形式包括机织物、针织物和异型织造织物。编织过程中需严格控制纤维的取向和密度,以确保最终产品的力学性能。适合于闭合产品,如罐,管状产品。 |

|

|

编制成管 |

|

|

大型编织机,这是在生产碳纤维汽车轮毂,Kuka的机器人。。(我大ABB何在) 神奇的碳纤维编织工艺,千丝万缕的附着在工件上,能增强硬度10倍_哔哩哔哩_bilibili?www.bilibili.com/video/BV1xP411W7k5/?spm_id_from=333.1391.0.0 |

|

|

自动铺带可能是相对比较适合ultra前盖的方法了。 小米的碳纤维前盖应该不是自己生产的,是供应商生产。小米能给的订单量,雷总原本预计就一年1万台,而作为升级选件的前盖,恐怕预计量3000件撑死了。 如果你是一个资产并不大的碳纤维厂家,恐怕你是很难为这个件去专门购置大型自动铺带机的,成本过于高昂。而且从产能上来说,暂时也没有这个必要,除非这个零件是唯一的产能瓶颈。 关于为什么网上还没有出现带孔前盖,我觉得可能性如下: 目前交付的都是前期就备货生产的,按预估投产的都是非带孔前盖的;碳纤维前盖的生产发现了某些工艺问题,正在解决中;订单远远超出预期,小米与供应商正在改自动工艺。 其实国内的碳纤维铺贴设备也在发力了,相信很快碳纤维件的成本可以大幅降低,产能可以大幅度提升。 已更新。求个关注,谢谢! |

|

su7utral的产品经理说了,如果改铝合金得明年夏天。因为冲压工艺,没有办法还原现在的设计。 从之前微博传出的调研信息,加上雷军2025年3月的直播,加上小米工程师车手灿哥的直播言论,可以得出一些su7utral产品决策的一些信息。 su7utral这个项目之所以顺利进行,包括碳纤维前机盖,小米汽车工程师的功劳很大。这个功劳不是仅仅执行小米决策层的决策,而是工程师一直在主动推进。 雷军坚持做的是2款车,su7,yu7。su7u这个项目一度被搁置了。是工程师团队一直在游说雷军做下去。这些黑子嘴里所谓的只会营销的雷军,拒绝了su7u原型车做圈速请媒体的建议。 按雷军自己的说法,团队建议圈速出来的那天,请很多汽车媒体过去,雷军亲自到场。不过雷军的直觉告诉他有问题,因为保时捷发布圈速的时候老板不会亲自到场,也没有请很多媒体。最开始雷军是不打算去纽北的,后来觉得如果不去,显得对团队不太支持,这才抽了点时间去纽北,然后立刻就回国了。详情参考2025年3月的直播。 碳纤维前机盖,在潜在客户表示,据说你们没有开孔,或者开孔难度大的时候,调研人员说,其他的你不用考虑,你就说想不想要就行。 su7utral这个车,是有想法的工程师,遇到了不差钱有魄力的老板,加上中国强大的供应链,共同造就的。 |

|

雷军和小米到底是捡了产业链和供应商的果实,还是推动了产业链和供应商的进步?从su7u碳纤维机盖这个案例可见端倪。 现成的碳纤维产业链都供应不了这么大的需求,从来都没有哪一款车需要大批量、大面积的碳纤维部件。所以民用的碳纤维供应商在某些环节保留人工是合理的,因为市场需求能提供的利润供应不了全面自动化的成本。现在小米把这个市场需求发掘出来了,只要su7u能够保持稳定的销量,就会有稳定的碳前盖、碳顶、碳尾翼需求,就能促使供应商推进工艺进步,把成本压下来。另一方面,小米发现了碳纤维受大众欢迎之后,供应商也培养起来了,就更有意愿在新款的车甚至其他产品上搞碳纤维金标这些无用小点缀。不为别的,就玩情绪价值和品牌调性。这样碳纤维的需求又被激发出来了。 小米摘不了碳纤维供应商的桃子,供应商自己都供应不上哪来的桃子?反倒是小米告诉供应商市场上桃子销路好,你们赶紧种桃子。这就是小米一直以来想和供应链实现的良性循环。 |

|

应该就是小米的配置策略下放搞砸了。没想到想装逼的人如此之多,对前备箱无感的人如此之多。 比方说之后那个纽北版,不标配这个配件肯定是要挨骂的。 对于不上赛道,在一般马路上开的,有没有这个风道差别不大,多一个前备箱不更好用了吗?没想到用户完全不这么想... |

|

其实自动化的方法是有的,不管用HP-RTM还是我的HY-RTM,都能自动化生产,但是: 2015年,前途K50的碳纤维覆盖件找供应商,先是找NBHX,某西飞出来的工程师—我们叫他大师,在工艺栏习惯性的写上了热压罐。然后长城华冠又接着找供应商,在2016年找了KDC,嘿您猜怎么着,大师跳到KDC了,工艺还是热压罐。KDC接了又说做不了,把当时的市场部部长气跑了,然后HRC接了这个单子,把自己的RTM扔到一边,上了热压罐。然后2017年,保利协鑫也要做车,找了KDC和HRC,KDC觉得外饰件要跟结构件找尺寸,比较难做,就拿了结构件,外饰件让给了HRC,然后HRC又是用热压罐做的。。。从此,热压罐就这样莫名其妙的成为了行业内做外饰件的标准工艺,让大家享受到了飞机的产能,那叫一个地地地地地道。 在给小米开发前,光给领克和路特斯供那点儿量,HRC就有2000人。。。如果非要这么干,建议这活丢给富士康,组织大规模生产还是富士康在行。 |

|

答:过于追求极致性能…… 详解之前,先看两段视频了解热压罐和RTM工艺(RTM就是你们追求的自动化生产) 先看下RTM工艺 |

|

|

0 在这段视频中预成型的玻纤布被被机械臂放入HP-RTM模具内,然后进行树脂注入 |

|

|

合模后,模腔内抽真空,注入预混树脂,填充+反应开始 |

|

|

几分钟后,树脂第一阶段固化成型,就可以开模取件了 |

|

|

即便是迈凯轮部分车身部件用的也是HP-RTM技术 https://b23.tv/4kSKZR0?b23.tv/4kSKZR0 再看下热压罐工艺 |

|

|

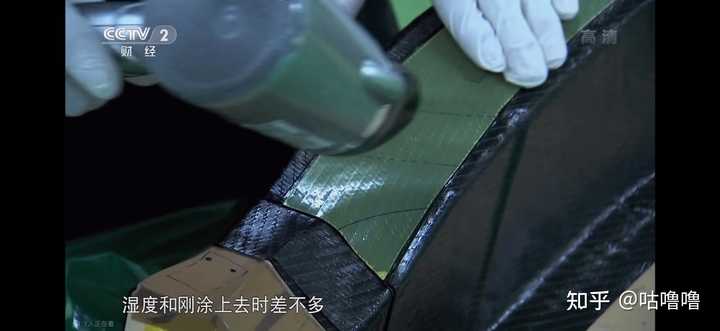

0 热压罐工艺采用的是预浸料碳布,在贴合之前都需要用热风枪或者电熨斗充分加热才会软化,并有一定粘性 |

|

|

数层贴覆过程中(LFA车身结构件是20层,覆盖件一般6-7层),根据强度要求,会有不同的纤维方向要求,以及随着造型为了保障强度,还要有拼接和overlap来保障强度 |

|

|

比如以下图这个中通道结构为例,虽然因为造型原因难以避免的纤维布会被拉散,因此必须采用额外的纤维布去覆盖补强 |

|

|

|

|

|

当然,外观件的话这样是不能被接受的。 而在铺层过程中,也不能随工人乱铺,而是必须根据激光投影的形状去做,因此要求非常严格,但这也是控制纤维角度最终保障复合材料性能的关键(注意下图打到工人手上的激光) |

|

|

以上步序部分干碳RTM前还是预浸湿碳热压罐,都是这样铺的必须 所以,可见有性能要求的热压罐光铺层就要2-4个小时,而热压罐内时间则必须6-8个小时,一天一个罐子,一班就能出几套产品(比如车顶和引擎盖的话,基本就是2-3套一罐/班…) 8小时的高温高压带来的能耗也是相当巨大…… 这个时候聪明的小伙伴就要问了: 既然热压罐要6-8小时这么夸张,为什么不用RTM而要坚持热压罐呢? 为了性能、航空级别的性能 (即便LFA和迈凯轮也有部分车身件用的也是HP-RTM,而小米坚持用热压罐) |

|

|

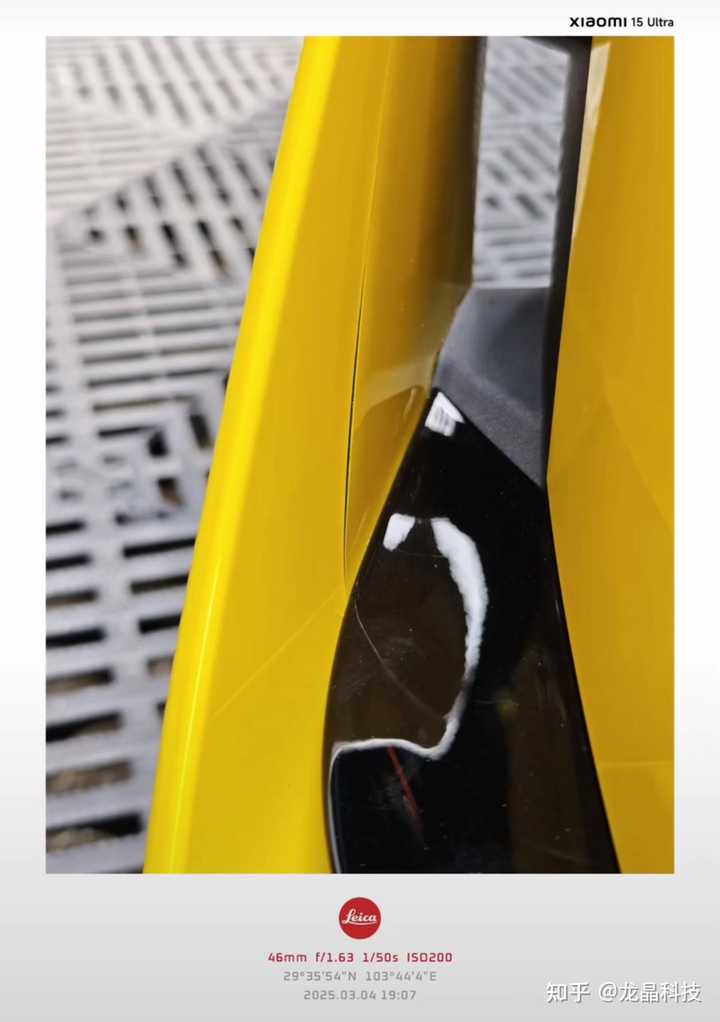

(这是我的心愿单) 可以看到小米这个前引擎盖不仅有开孔异型,而且还有制造车头下压力的重要空气力学要求,因此不同于装饰品,该部件物理性能需求也一点不低 关键它还是一个外观件 HP- RTM虽然是半自动化的,但是它之所以固化只需要几分钟,是因为用的是干碳布+预混合树脂 该树脂在混合前是不会发生反应的,因此就可以较为方便的存储,而一旦接触几分钟就能可以完成从流体向固态的转变——这是RTM快的本质原因 ——但RTM也有缺点: 1)干碳碳布松散,在注塑树脂的过程中会冲散局部特殊造型的碳布,导致外观不一致 2)多层铺碳后,树脂有外而内的浸润过程中,随着层数增加,中心空隙率就会上升,在RTM时代会有3%以上的比例,而HP-RTM可以降低到1%-3%(气孔,气泡)。 ——而热压罐就没有这些问题 热压罐采用的是预浸料,预浸料的意思就是树脂提前包裹纤维,因此就不存在层数多了后中心无法浸润的问题 1)因预浸料的粘性,且无需树脂注入,因此外观一致性非常高 2)因为预浸料已经包裹住纤维,固化后空隙率(气泡)低于1% 这么好的工艺为什么一压就要加压加热8个小时啊! 还记得RTM工艺中,AB料树脂的反应速度吗:几分钟 那为什么热压罐用的,预浸料可以又热风枪加热铺层,又电熨斗,他都不会被激活固化? 是的,他的树脂激活温度都在75摄氏度以上,不到75度树脂里面长链的封端不会被打破,就不会和里面的另一个组份发生交联反应从而固化。 (即便如此、平时存放预浸料也需要冷库保存,防止室温缩短期寿命,影响激活后的性能) |

|

|

所以,代价就是:你真让他一层层树脂完全融合,完全反应即便是加压加热也会很慢很慢……8小时 好吧,听话,别选了,没必要……我也继续劝小米换RTM,6-7层完全可以做HP-RTM的,哪个坑爹的忽悠你们只能热压罐!!(开玩笑,应该是考虑到量纲的不确定性,才优选热压罐) |

|

跟两个风道一体的,在结构上属于异型,型面转折大,适合碳布手工铺贴。在复合材料行业里,手工铺贴应用很广。 这车那么多人要带孔前舱盖,小米该考虑多弄几套模具了。 |

|

鄙人认为,双风道前舱盖只是这套系统中的一个部件,而不是全部。即整套系统应该包含了风道、挖孔舱盖、挖孔舱盖滤网、风道支架等。以上这些都需要开模,开模后需要吹风洞测试之类的。 我看过那些造碳纤维轮滑鞋的,就是人工把碳纤维布附在模具上,然后抽真空。 |

|

碳纤维制作公司:“家人们!谁懂啊!谁家用碳纤维材料下单时候的单位是吨!!!” |

|

碳纤维能不能自动化我不知道,但是建议先问问为什么带风洞的版本非得是碳纤维 === 好吧,通过su7u倒逼一下碳纤维行业,其实也挺好的 |

|

碳纤维件的一大优势就是一层层碳布贴合的过程可以做异形件 这一点和机械化是矛盾的 |

|

碳纤维供应商都被搞疯了,谁家跑车会批量生产啊 |

|

|

|

|

因为太便宜了, 一个前舱盖才几万块, 上一套自动化生产设备要上亿, 除非这个舱盖年产量10万个, 否则就继续手糊吧。 另外其实可以考虑改成热塑性复材的, 自动化成本低一些。 |

|

其实小米可以有一种办法改善碳纤维开孔机盖的交付难度,可以出一款一体冲压的开孔铝制机盖,可以让客户自己选,如果等不了碳纤维的长交付周期,可以先用铝盖的,舍得花42000碳纤维机盖的用户不在意一个多买一个铝盖。后期可以把这个铝盖作为选装项目,把选择权交给用户,并且丰富SU7U的选装。甚至尾翼前铲这些运动套件都可以上铝制的,选装更丰富,交付更快。 不用担心打孔铝制机盖客户不选,这次雷军在一次采访中说很多客户选的打孔机盖,但又选了低滚阻轮胎,没有选倍耐力的高性能轮胎,主打一个该省省该花花。其实就可以看出来,这些用户更在意外形帅不帅,只要打孔就行。并且车身蒙皮本来就是铝的,用铝制机盖也不违和,实在想要碳纤维的纹理,去他娘的,贴个碳纤维样式的车膜去吧哈哈哈 |

|

一些视频网站就有碳纤维零件的加工流程视频,不懂可以去看看有多麻烦 这里面雷军犯了两个小米手机时期的问题,一个是做了市场调研了,不要双风道前舱盖的人占据了很大的比例,而不要双风道前舱盖的人只有很小的一部分,这就是小米做手机时候犯的错误,无用的信息把真正有需求的人的信息给挤占了,过于的相信那些人的道德水平,谁也说不好参加调研的人是不是真正的买家是不是其他厂家的水军混淆视听,通过那些顶小米苏7U的订单来看一大半的人要双风道前舱盖,这就是小米公司调研失误的地方。 第二点就是,雷军总想给消费者省点钱,所以想弄铝的双风道前舱盖行不行,但是大家都不同意,就要碳纤维,就是为了外观和格调,汽车超过50万怎么也是豪车的行列了,很多人有钱人真不在乎多花几万和多花时间等待双风道的小米汽车,这也是雷军没料到的事情,所以临时增加碳纤维双风道配件就显得比较匆忙了 |

|

还是要选好配色。 |

|

|

|

|

碳纤维复合材料部件的制作方法有很多种。比如波音787的机身段这么大的部件,手搓效率就太低了,只能用机械把碳带绕在模具上。 小米这个碳纤维前盖,大概是用碳布铺在模具上成型。以每年1万件左右的产量,弄几十套模具,手搓日产几十件就足够了。搞自动化设备得赔死。 另外小米前机盖用碳纤维复合材料的主要作用是提供情绪价值,并没有什么减重提高汽车性能的实际意义。用工程塑料其实更适合。 |

|

|

0 |

|

参考纪录片《超级工厂》。 碳纤维材料由于编织和模具特殊性,机器生产的难度较大。 当然这方面最先进的还是航空业。自行车和跑车这种外观件受力要求很低,对强度要求低,手工生产问题不大。但航空业就不是了,航空业的纤维编织是要测算的,还要用编织机的,这样才能避免手工编织纤维造成受力不均匀。 当然这个技术就比较保密了,纤维材料也不仅仅是碳纤维。 |

|

我说一个偏门的。碳纤维产能要是被su7u这个民用市场带起来的话,对我国的军工是非常有帮助的。 |

|

其实我更希望他不是碳纤维,对这东西欣赏不来。起码这样就可以让双风道前舱盖做成其他颜色了。一个完整的带风道的鹦鹉绿肯定比碳纤的好看。 |

|

自动化碳纤维管和瓶都比较好弄 但他这个机盖有几个比较大的折角,覆哦哦脱模得上人工 其实有钢模量够的话,生产起来会很快的 雷军直播时不是说了吗,已经叫下面去多弄几个模具了 就是不知道一周内能弄多少个钢模出来了 我对这种大型钢模加工真不了解 大点的机械化加工厂一周怎么能弄出来个百八十套吧? |

|

手工生产小米su7ultra的双风道前舱盖,就像做手擀面,机器做的虽然快,但总少了点人情味和精细。碳纤维件虽然科技感满满,但要做出那种既轻薄又坚固的艺术品,还得靠老师傅的巧手。自动化生产像是批量生产的汉堡,每个都一样,但手工的,每个都有故事。 说到我自己,虽然不是造手机的,但搞数码这么多年,也明白一个道理:有时候,机器做不到的,人能做到。就像我这回答,机器可能就编不出来,得靠我这20年的经验,和你们侃大山。 |

|

作为知乎汽车领域的深度观察者,这个问题确实值得用技术流视角拆解。先上结论:手工生产是高端碳纤维工艺的“必要妥协”,而非技术落后的表现。 且看小米SU7 Ultra这个双风道前舱盖的硬核操作: 一、手工铺贴:碳纤维工艺的复杂性 这个双风道前舱盖的制造难点,在于6层碳布的精准铺贴。每层碳布需要手工调整纤维走向,确保受力结构最优。证据显示,仅铺贴环节就需要6小时人工操作,而机械臂目前还无法完全替代这种需要触觉反馈的精细作业——碳纤维布极易在铺贴过程中产生褶皱或错位,直接影响最终强度。 更硬核的是,风道内部的三维异形结构对模具精度要求极高。小米工程师透露,模具误差必须控制在0.1mm以内,而自动化设备在复杂曲面上的公差控制仍达不到这个量级。 二、热压罐工艺:航天级制造的「甜蜜负担」 虽然SU7 Ultra使用了航空领域成熟的热压罐工艺(温度130℃+压力0.6MPa固化),但这也带来了产能瓶颈。每个模具在热压罐中需要保压6小时,且受限于设备容积,难以实现大规模并行生产。更关键的是,碳纤维固化过程中需要实时监控树脂流动状态,经验丰富的技师仍比传感器网络更可靠。 三、机械化的「不可能三角」 碳纤维并非不能机械化生产,但存在一个取舍: 量产型部件(如平板结构):完全可以用自动铺丝机实现日产千件性能型部件(如F1单体壳):混合使用自动铺带+手工精修定制化部件(如SU7 Ultra风道):必须全程手工操作 小米这个前舱盖的特殊性在于:1.73㎡的超大尺寸+贯穿风道结构+减重1.3kg的极致要求,三者叠加突破了当前自动化设备的工艺边界。有业内人士测算,如果用机械臂铺贴,成品率大幅下降可能20到30个点。 四、用户选择的「性能代价」 选装这个碳纤维前舱盖需要付出34-37周的等待周期,本质是用时间置换性能。数据显示,未选装的交付周期仅9-12周。雷军甚至建议着急提车的用户改选铝合金版本,侧面印证了手工生产的产能天花板。 所以回到问题本质:不是碳纤维做不到机械化,而是当性能追求突破某个临界点时,手工反而成为最优解。这就像顶级腕表的陀飞轮——明知机械表精度不如石英表,但极致工艺本身已成为产品价值的一部分。对于SU7 Ultra这类主打赛道基因的车型来说,手工制造的碳纤维件既是技术壁垒,也是品牌溢价的核心支点。 建议: 下次看见小米吹"156道手工工序",建议雷总直接上王炸——在碳纤维盖板内侧烙上工匠签名,再搞个"大师监制"认证证书。反正买这车的土豪也不在乎多花两万,他们要的是打开前机盖时,能对围观群众凡尔赛一句:"瞧见这波浪纹没?这是张师傅第三十六次恋爱失败时的手作..." |

|

in short 小米这个碳纤维机盖 预警机雷达天线罩 这俩用的是一个技术 |

|

有没有可能,是小米要压榨员工 阿不 压缩成本 啊不 追求极致性能!极致性价比! 其他五十万的车这公差,会被喷成啥样 |

|

|

|

|

|

| [收藏本文] 【下载本文】 |

| 上一篇文章 下一篇文章 查看所有文章 |

|

|

|

|

娱乐生活:

电影票房

娱乐圈

娱乐

弱智

火研

中华城市

印度

仙家

六爻

佛门

风水

古钱币交流专用

钓鱼

双色球

航空母舰

网球

乒乓球

中国女排

足球

nba

中超

跑步

象棋

体操

戒色

上海男科

80后

足球: 曼城 利物浦队 托特纳姆热刺 皇家马德里 尤文图斯 罗马 拉齐奥 米兰 里昂 巴黎圣日尔曼 曼联 |

| 网站联系: qq:121756557 email:121756557@qq.com 知识库 |